Lacha Paratha Produktionslinie Maschine CPE-3368

CPE-3368 Lacha Paratha Produktionslinie Maschine

| Größe | (L) 28.295 * (B) 1.490 * (H) 2.400 mm |

| Strom | 380 V, 3 Phasen, 50/60 Hz, 20 kW |

| Anwendung | Lacha Paratha, Roti Paratha |

| Kapazität | 7.500-10.000 Stück/Stunde |

| Modellnr. | CPE-3368 |

CPE-788B Paratha-Press- und Folienmaschine

| Größe | (L)3.950 * (L)920 * (H)1.350 mm |

| Strom | 220 V, 1-phasig, 50/60 Hz, 1 kW |

| Anwendung | Paratha-Teigfolie abdecken (Verpacken) und pressen |

| Kapazität | 2.600-3.000 Stück/Stunde |

| Produktgewicht | 50-200 g/Stück |

Lacha Paratha

Frühlingszwiebel-Paratha

Tongguanisches Fladenbrot

Gebäck

1. Teigfördervorrichtung

Nach dem Kneten lässt man den Teig 20–30 Minuten ruhen und gibt ihn dann auf die Teigförderanlage. Von dort wird er zur nächsten Produktionslinie transportiert.

2. Kontinuierliche Blechwalze

■ Der Teigball wird nun zu einer kontinuierlichen Walze verarbeitet. Diese Walzen verbessern die Glutenverteilung und sorgen für eine bessere Ausbreitung.

Die Geschwindigkeit der Schneidemaschine wird über das Bedienfeld gesteuert. Die gesamte Produktionslinie verfügt über einen Elektronikschrank; alle Linienteile sind über eine programmierbare SPS miteinander verbunden und besitzen jeweils ein eigenes, unabhängiges Bedienfeld.

■ Teigvorausrollmaschinen: Sie erzeugen spannungsfreie Teigplatten jeder Art mit exzellenter Gewichtskontrolle in höchster Qualität. Dank der teigschonenden Handhabung bleibt die Teigstruktur erhalten.

Die Ausrolltechnologie wird gegenüber dem traditionellen System bevorzugt, da sie wichtige Vorteile bietet. Mit ihr lassen sich unterschiedlichste Teigarten, von Frischteig bis hin zu vorgegorenem Teig, auch bei hohen Kapazitäten verarbeiten.

3. Teigausstreckvorrichtung

Hier wird der Teig großflächig zu dünnen Platten ausgerollt und anschließend zur nächsten Produktionslinie weitergeleitet.

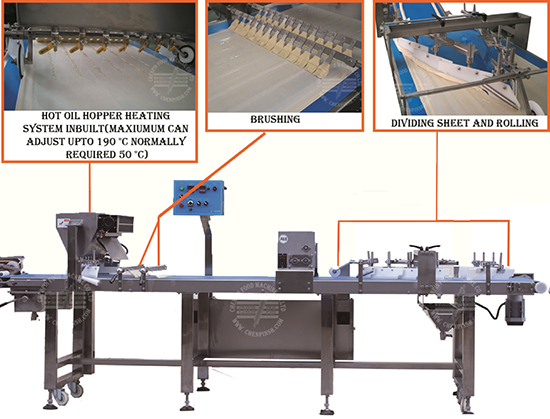

4. Öl- und Walzvorrichtung für Bleche

■ Das Ölen und Walzen des Blechs erfolgt in dieser Linie. Falls gewünscht, kann auch das Verteilen der Zwiebelschicht in dieser Linie hinzugefügt werden.

■ Das Öl wird in den Trichter eingefüllt und die Öltemperatur ist einstellbar. Die Warmölung erfolgt von oben und unten.

■ Der Reinigungstrichter ist als Ölauslasspumpe am unteren Ende des Förderbandes vorhanden.

■ Nach dem Auftropfen des Öls wird dieses beim Vorwärtsfahren automatisch in das gesamte Blech eingebürstet.

■ Beidseitig kalibrierende Elemente sorgen für eine präzise Ausrichtung des Blechs, und der Abfall wird automatisch über ein Förderband in den Trichter befördert.

■ Nach dem Einölen wird das Blech präzise in zwei Hälften geteilt und gewalzt, um Schichten zu erzeugen.

■ Silikon-Zwiebel- oder Mehlstreuer als optional erhältlich.

5. Teigentspannungs-Fördervorrichtung

■ Hier wird der Teigball entspannt auf mehrere Ebenen des Förderbandes transportiert.

■ Warmes Öl wird hier unten abgekühlt, damit es trocknet

6. Vertikales Schneidförderband

Der Teig wird hier nun vertikal geschnitten und zum nächsten, sich drehenden Teil der Produktionslinie transportiert.

.png) Nun sind die Teigstränge bereit zum Ausrollen. Nach dem Ausrollen kann der Teig in die CPE-788B zum Filmen und Pressen gegeben werden.

Nun sind die Teigstränge bereit zum Ausrollen. Nach dem Ausrollen kann der Teig in die CPE-788B zum Filmen und Pressen gegeben werden.

Telefon: +86 21 57674551

Telefon: +86 21 57674551 E-mail: sales@chenpinsh.com

E-mail: sales@chenpinsh.com![Y5[98K8IZ$]AE`8_~L02Q{5](https://www.chenpinmachine.com/uploads/Y598K8IZAE8_L02Q5.png)